X

Код презентации скопируйте его

Шлифование

Скачать эту презентациюПрезентация на тему Шлифование

Скачать эту презентациюCлайд 2

План: Особенности процесса резания при шлифовании Структура и состав шлифовального инструмента Форма и спецификация шлифовальных кругов Износ шлифовальных кругов Восстановление режущей способности шлифовального инструмента Смазочно-охлаждающие жидкости

План: Особенности процесса резания при шлифовании Структура и состав шлифовального инструмента Форма и спецификация шлифовальных кругов Износ шлифовальных кругов Восстановление режущей способности шлифовального инструмента Смазочно-охлаждающие жидкости

Cлайд 3

1. Особенности процесса резания при шлифовании По стандарту DIN 8589 шлифование относится к группе «Резание геометрически неопределёнными режущими кромками». Данный способ точной обработки позволяет добиться очень высокой точности размеров, высокой точности формы и профиля и определённой чистоты обработки поверхности. В частности, он подходит также для обработки твёрдых и плохо поддающихся резанию материалов.

1. Особенности процесса резания при шлифовании По стандарту DIN 8589 шлифование относится к группе «Резание геометрически неопределёнными режущими кромками». Данный способ точной обработки позволяет добиться очень высокой точности размеров, высокой точности формы и профиля и определённой чистоты обработки поверхности. В частности, он подходит также для обработки твёрдых и плохо поддающихся резанию материалов.

Cлайд 4

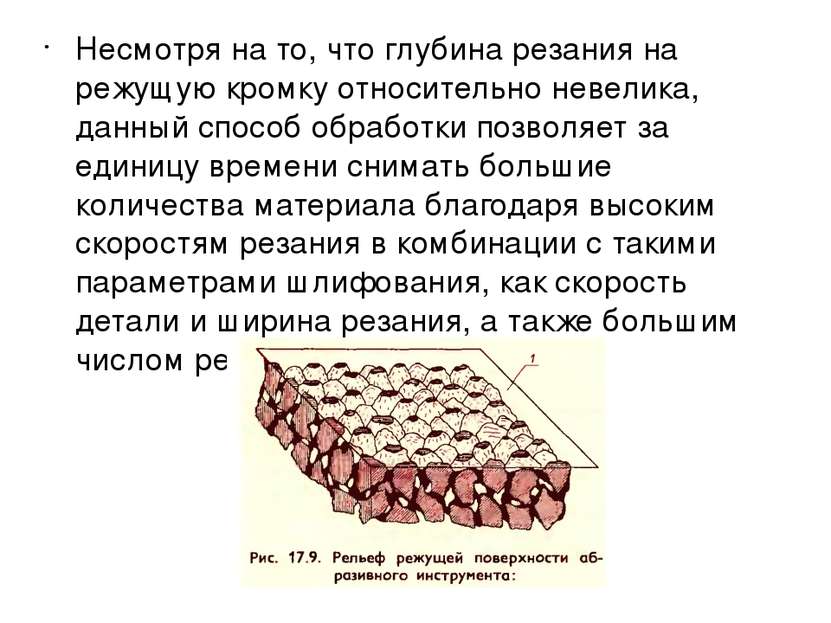

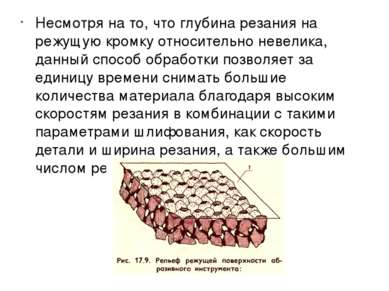

Несмотря на то, что глубина резания на режущую кромку относительно невелика, данный способ обработки позволяет за единицу времени снимать большие количества материала благодаря высоким скоростям резания в комбинации с такими параметрами шлифования, как скорость детали и ширина резания, а также большим числом режущих кромок.

Несмотря на то, что глубина резания на режущую кромку относительно невелика, данный способ обработки позволяет за единицу времени снимать большие количества материала благодаря высоким скоростям резания в комбинации с такими параметрами шлифования, как скорость детали и ширина резания, а также большим числом режущих кромок.

Cлайд 5

Неправильной формой и расположением абразивных зёрен (режущих кромок) шлифовального круга обусловлено наличие большого числа возможных условий врезания в деталь. Режущие кромки при шлифовании образуются высокопрочными зёрнами, причем одно зерно может иметь несколько рабочих режущих кромок.

Неправильной формой и расположением абразивных зёрен (режущих кромок) шлифовального круга обусловлено наличие большого числа возможных условий врезания в деталь. Режущие кромки при шлифовании образуются высокопрочными зёрнами, причем одно зерно может иметь несколько рабочих режущих кромок.

Cлайд 7

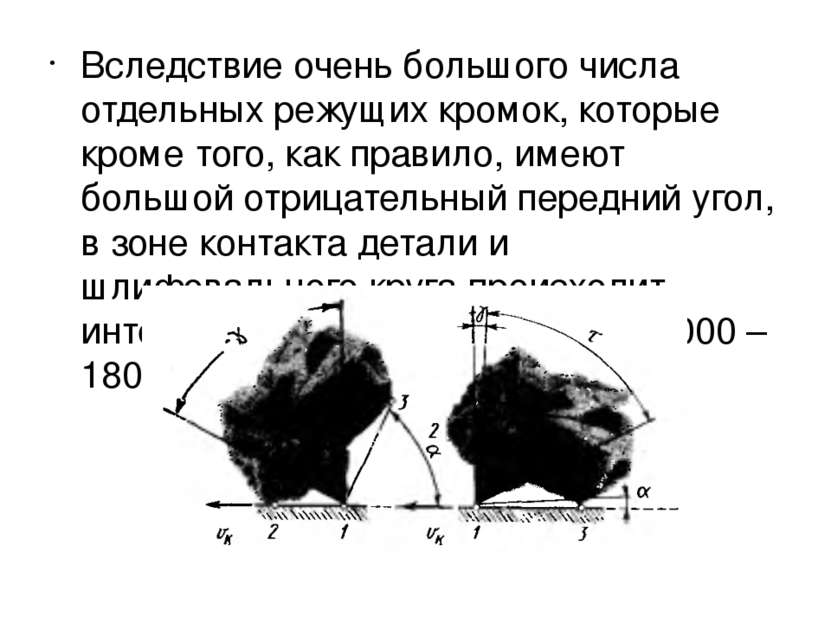

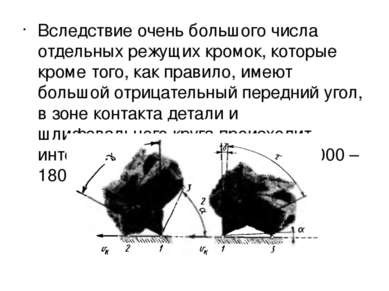

Вследствие очень большого числа отдельных режущих кромок, которые кроме того, как правило, имеют большой отрицательный передний угол, в зоне контакта детали и шлифовального круга происходит интенсивное выделение тепла (15000 – 18000С).

Вследствие очень большого числа отдельных режущих кромок, которые кроме того, как правило, имеют большой отрицательный передний угол, в зоне контакта детали и шлифовального круга происходит интенсивное выделение тепла (15000 – 18000С).

Cлайд 8

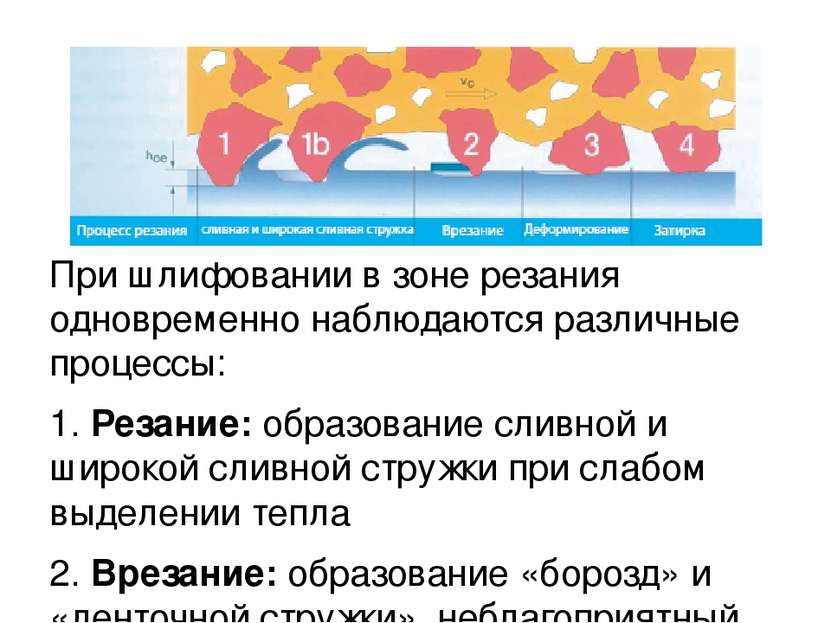

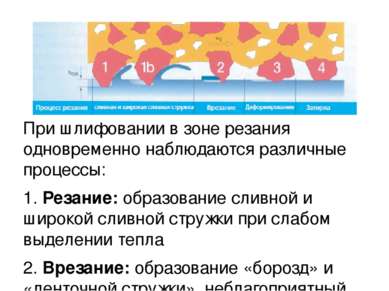

При шлифовании в зоне резания одновременно наблюдаются различные процессы: 1. Резание: образование сливной и широкой сливной стружки при слабом выделении тепла 2. Врезание: образование «борозд» и «ленточной стружки», неблагоприятный энергобаланс 3. Деформирование 4. Трение

При шлифовании в зоне резания одновременно наблюдаются различные процессы: 1. Резание: образование сливной и широкой сливной стружки при слабом выделении тепла 2. Врезание: образование «борозд» и «ленточной стружки», неблагоприятный энергобаланс 3. Деформирование 4. Трение

Cлайд 9

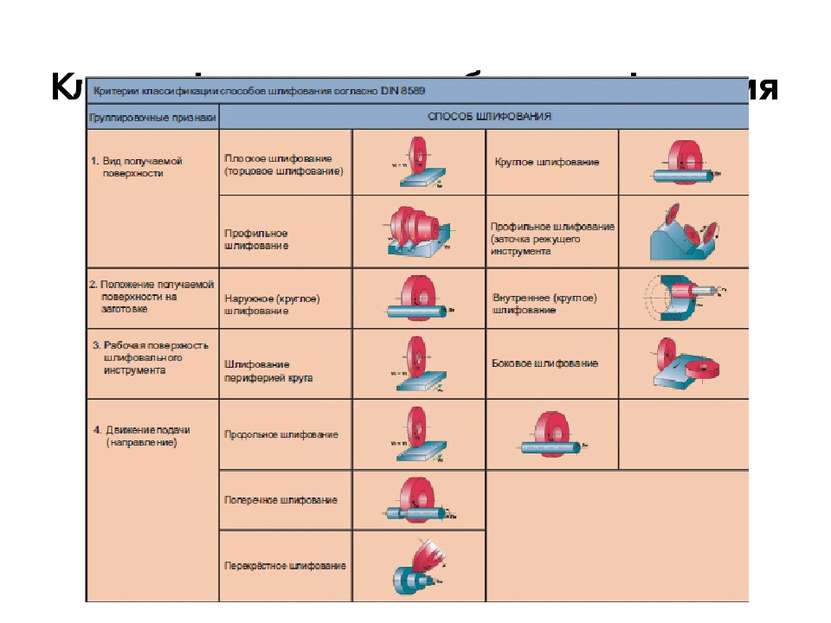

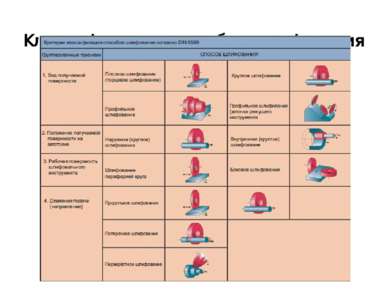

Классификация способов шлифования Общая классификация способов шлифования осуществляется по стандарту DIN 8589. Основные способы шлифования в целом различаются по: • форме и положению получаемой поверхности; • рабочей поверхности шлифовального инструмента; • движению подачи.

Классификация способов шлифования Общая классификация способов шлифования осуществляется по стандарту DIN 8589. Основные способы шлифования в целом различаются по: • форме и положению получаемой поверхности; • рабочей поверхности шлифовального инструмента; • движению подачи.

Cлайд 12

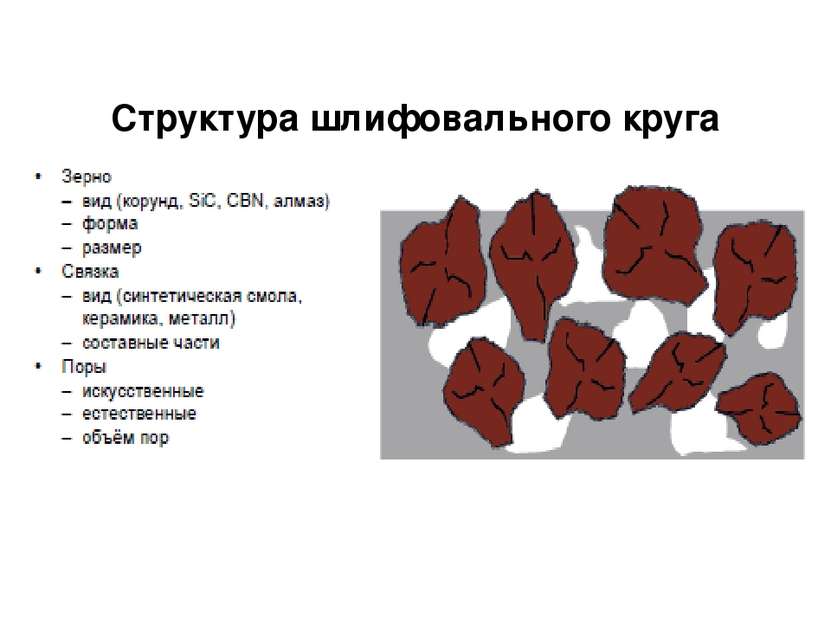

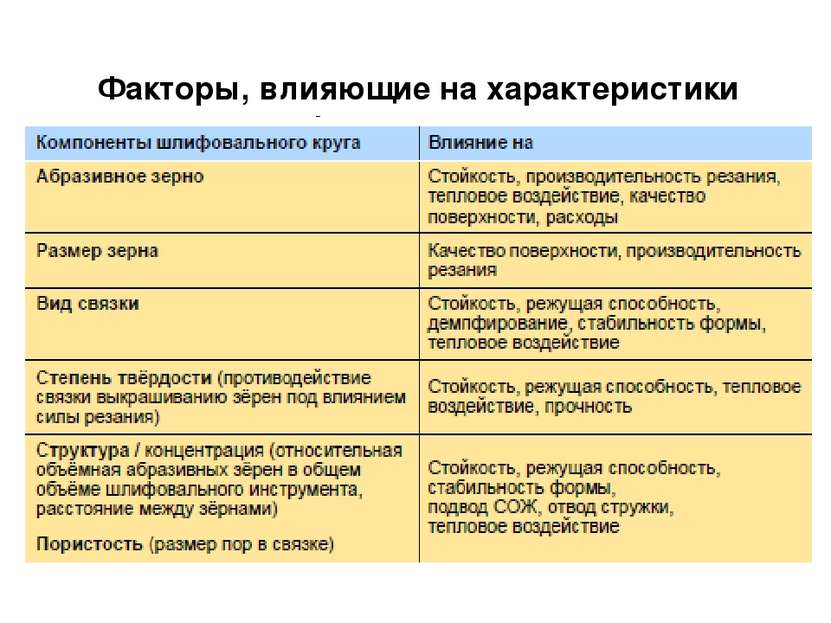

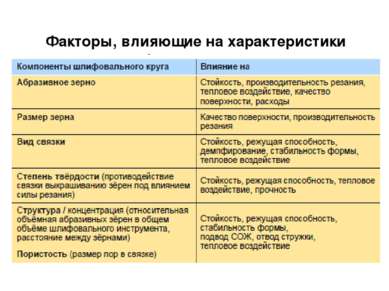

2. Структура и состав шлифовального инструмента Режущие свойства шлифовального круга в значительной степени зависят от свойств и взаимодействия компонентов, определяющих структуру – абразивного зерна, связки и пор. При этом структурные компоненты выполняют следующую функцию: • абразивный материал обеспечивает высокую износостойкость (является режущей кромкой); • связка придает вязкость (демпфирование, степень твёрдости) , • поры захватывают стружку и СОЖ (отвод).

2. Структура и состав шлифовального инструмента Режущие свойства шлифовального круга в значительной степени зависят от свойств и взаимодействия компонентов, определяющих структуру – абразивного зерна, связки и пор. При этом структурные компоненты выполняют следующую функцию: • абразивный материал обеспечивает высокую износостойкость (является режущей кромкой); • связка придает вязкость (демпфирование, степень твёрдости) , • поры захватывают стружку и СОЖ (отвод).

Cлайд 15

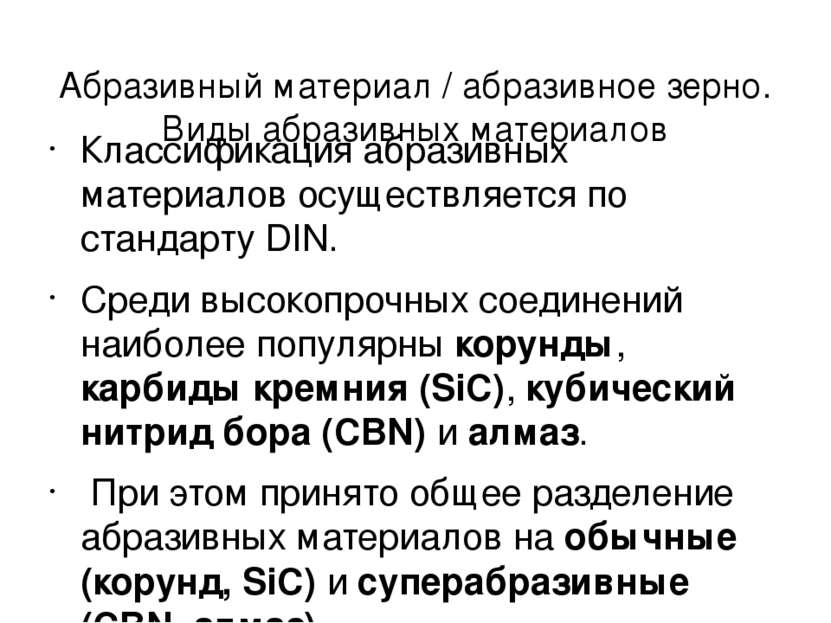

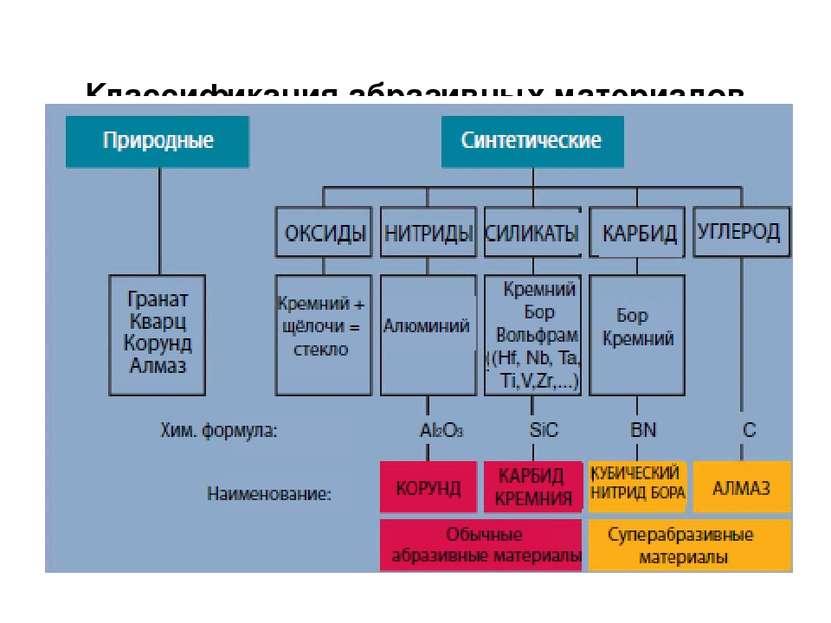

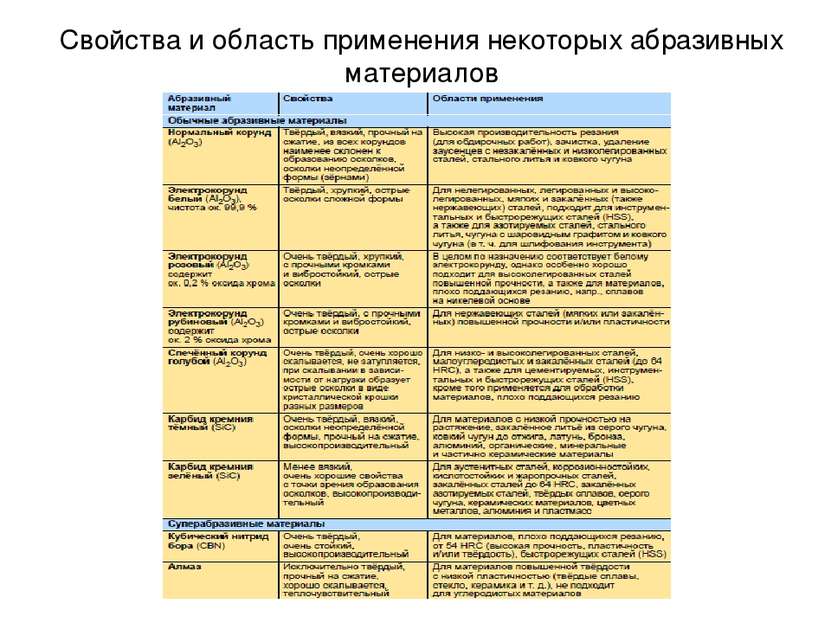

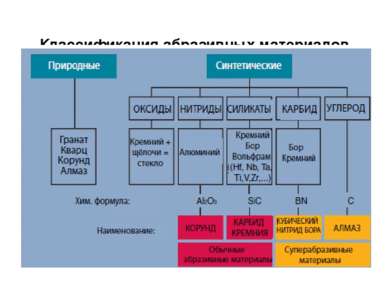

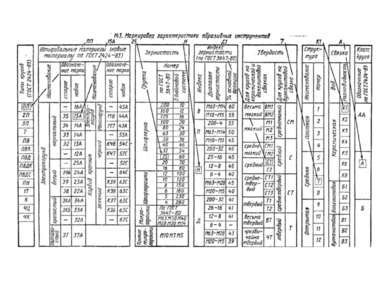

Абразивный материал / абразивное зерно. Виды абразивных материалов Классификация абразивных материалов осуществляется по стандарту DIN. Среди высокопрочных соединений наиболее популярны корунды, карбиды кремния (SiC), кубический нитрид бора (CBN) и алмаз. При этом принято общее разделение абразивных материалов на обычные (корунд, SiC) и суперабразивные (CBN, алмаз).

Абразивный материал / абразивное зерно. Виды абразивных материалов Классификация абразивных материалов осуществляется по стандарту DIN. Среди высокопрочных соединений наиболее популярны корунды, карбиды кремния (SiC), кубический нитрид бора (CBN) и алмаз. При этом принято общее разделение абразивных материалов на обычные (корунд, SiC) и суперабразивные (CBN, алмаз).

Cлайд 17

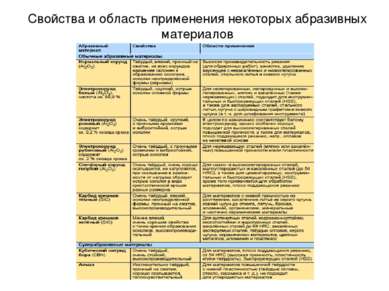

В зависимости от характера работ, к различным абразивным материалам иногда предъявляются очень высокие требования с точки зрения их твёрдости (не следует путать с твёрдостью абразивного инструмента), вязкости и характера осколков. Ниже приводится сопоставление данных свойств и требований

В зависимости от характера работ, к различным абразивным материалам иногда предъявляются очень высокие требования с точки зрения их твёрдости (не следует путать с твёрдостью абразивного инструмента), вязкости и характера осколков. Ниже приводится сопоставление данных свойств и требований

Cлайд 18

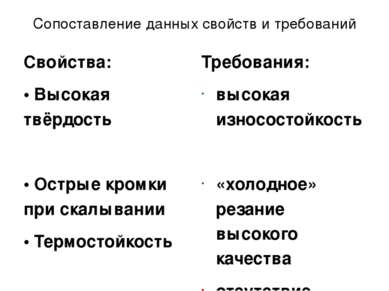

Сопоставление данных свойств и требований Свойства: • Высокая твёрдость • Острые кромки при скалывании • Термостойкость • Химическая устойчивость • Прочность на сжатие • Хрупкость Требования: высокая износостойкость «холодное» резание высокого качества отсутствие износа под действием слишком высоких температур нечувствительность к внешним воздействиям сопротивление ударным нагрузкам хорошие свойства с точки зрения образования осколков

Сопоставление данных свойств и требований Свойства: • Высокая твёрдость • Острые кромки при скалывании • Термостойкость • Химическая устойчивость • Прочность на сжатие • Хрупкость Требования: высокая износостойкость «холодное» резание высокого качества отсутствие износа под действием слишком высоких температур нечувствительность к внешним воздействиям сопротивление ударным нагрузкам хорошие свойства с точки зрения образования осколков

Cлайд 20

Зернистость абразивного материала / размер зерна Абразивные зерна характеризуются не только физическими свойствами, но и геометрическими особенностями, например, размером и формой зерна. Размер зерна крупной фракции (зернистость до 220) выделяется путём просеивания . Размер зерна мелкой фракции (мельче 220) выделяется путём оптической сегментации из суспензии.

Зернистость абразивного материала / размер зерна Абразивные зерна характеризуются не только физическими свойствами, но и геометрическими особенностями, например, размером и формой зерна. Размер зерна крупной фракции (зернистость до 220) выделяется путём просеивания . Размер зерна мелкой фракции (мельче 220) выделяется путём оптической сегментации из суспензии.

Cлайд 21

Размер зерна, как правило, указывается по стандарту FEPA (Европейская ассоциация производителей абразивных материалов) или непосредственно в американских мешах. Классификация производится следующим образом: Обычные абразивные материалы (корунд, карбид кремния) – по шкале просеивания. Класс крупности соответствует числу ячеек на дюйм ситовой ткани при определённом диаметре проволоки (меш = число ячеек сита на дюйм).

Размер зерна, как правило, указывается по стандарту FEPA (Европейская ассоциация производителей абразивных материалов) или непосредственно в американских мешах. Классификация производится следующим образом: Обычные абразивные материалы (корунд, карбид кремния) – по шкале просеивания. Класс крупности соответствует числу ячеек на дюйм ситовой ткани при определённом диаметре проволоки (меш = число ячеек сита на дюйм).

Cлайд 22

Таким образом, класс зернистости 30 выделяется из смеси фракций при помощи сита с 30 ячейками на дюйм, т. е. при шаге сита 0,85 мм. Зерно относится к мелкой фракции при большом числе ячеек и, следовательно, при большой числовой характеристике. Суперабразивные материалы (алмаз, кубический нитрид бора) – по микрометрической шкале. Средний размер зерна указывается непосредственно в микрометрах соответственно размеру ячейки сита в свету.

Таким образом, класс зернистости 30 выделяется из смеси фракций при помощи сита с 30 ячейками на дюйм, т. е. при шаге сита 0,85 мм. Зерно относится к мелкой фракции при большом числе ячеек и, следовательно, при большой числовой характеристике. Суперабразивные материалы (алмаз, кубический нитрид бора) – по микрометрической шкале. Средний размер зерна указывается непосредственно в микрометрах соответственно размеру ячейки сита в свету.

Cлайд 23

Связки Назначение связки состоит в том, чтобы удерживать абразивное зерно в шлифовальном инструменте на правильном расстоянии до тех пор, пока оно не затупится в процессе шлифования. Затем зерно должно либо дать трещину и, тем самым, образовать новые режущие кромки, либо выкрошиться и освободить новые, острые кромки (самозатачивание).

Связки Назначение связки состоит в том, чтобы удерживать абразивное зерно в шлифовальном инструменте на правильном расстоянии до тех пор, пока оно не затупится в процессе шлифования. Затем зерно должно либо дать трещину и, тем самым, образовать новые режущие кромки, либо выкрошиться и освободить новые, острые кромки (самозатачивание).

Cлайд 24

Связка оказывает соответствующее влияние на количество снимаемого материала, стойкость, точность геометрической формы, стабильность формы, режим правки и безопасность обработки. При этом важное значение имеют: • внутренняя структура связки (определяет жёсткость, прочность, демпфирующие свойства); • формирование пограничного слоя связки (прочность соединения); • технологические свойства связки (реакция с зерном, текучесть, обжиг).

Связка оказывает соответствующее влияние на количество снимаемого материала, стойкость, точность геометрической формы, стабильность формы, режим правки и безопасность обработки. При этом важное значение имеют: • внутренняя структура связки (определяет жёсткость, прочность, демпфирующие свойства); • формирование пограничного слоя связки (прочность соединения); • технологические свойства связки (реакция с зерном, текучесть, обжиг).

Cлайд 25

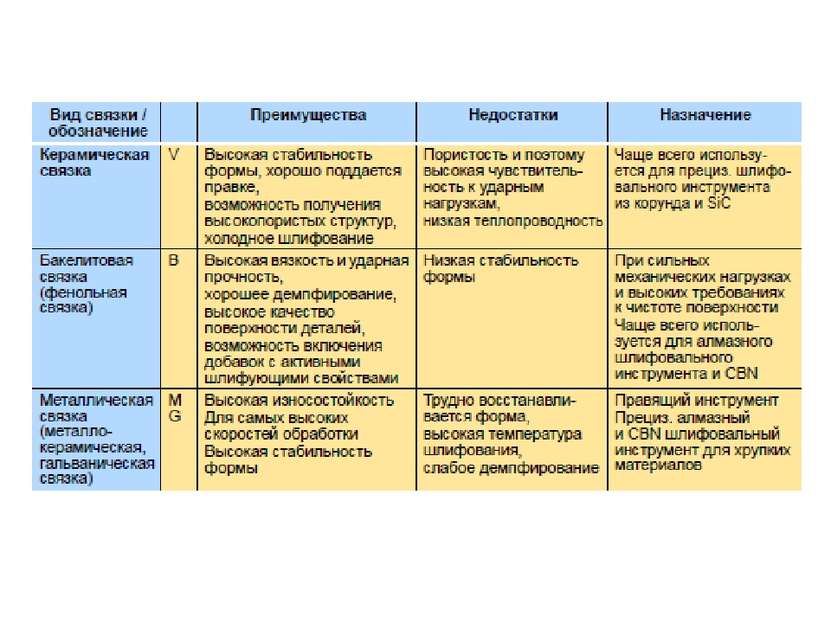

Виды связок Существуют следующие основные виды связок: • Органические: синтетическая смола, резина, клей. • Неорганические: керамические, металлические, минеральные. Чаще всего используются керамические, бакелитовые (на основе синтетических смол) и металлические связки, причем отдельные связки имеют буквенные обозначения.

Виды связок Существуют следующие основные виды связок: • Органические: синтетическая смола, резина, клей. • Неорганические: керамические, металлические, минеральные. Чаще всего используются керамические, бакелитовые (на основе синтетических смол) и металлические связки, причем отдельные связки имеют буквенные обозначения.

Cлайд 27

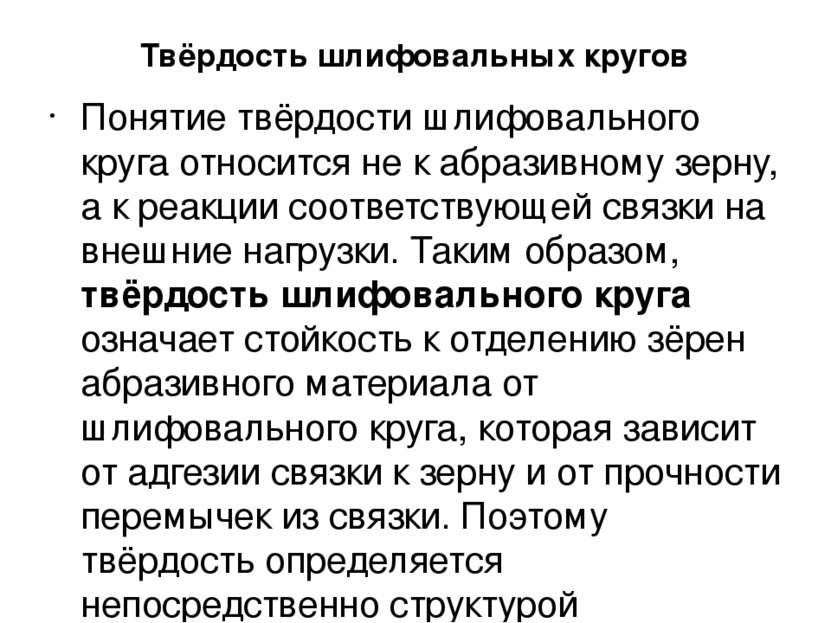

Твёрдость шлифовальных кругов Понятие твёрдости шлифовального круга относится не к абразивному зерну, а к реакции соответствующей связки на внешние нагрузки. Таким образом, твёрдость шлифовального круга означает стойкость к отделению зёрен абразивного материала от шлифовального круга, которая зависит от адгезии связки к зерну и от прочности перемычек из связки. Поэтому твёрдость определяется непосредственно структурой шлифовального круга. При этом буквенные обозначения от A до Z характеризуют степень твёрдости.

Твёрдость шлифовальных кругов Понятие твёрдости шлифовального круга относится не к абразивному зерну, а к реакции соответствующей связки на внешние нагрузки. Таким образом, твёрдость шлифовального круга означает стойкость к отделению зёрен абразивного материала от шлифовального круга, которая зависит от адгезии связки к зерну и от прочности перемычек из связки. Поэтому твёрдость определяется непосредственно структурой шлифовального круга. При этом буквенные обозначения от A до Z характеризуют степень твёрдости.

Cлайд 28

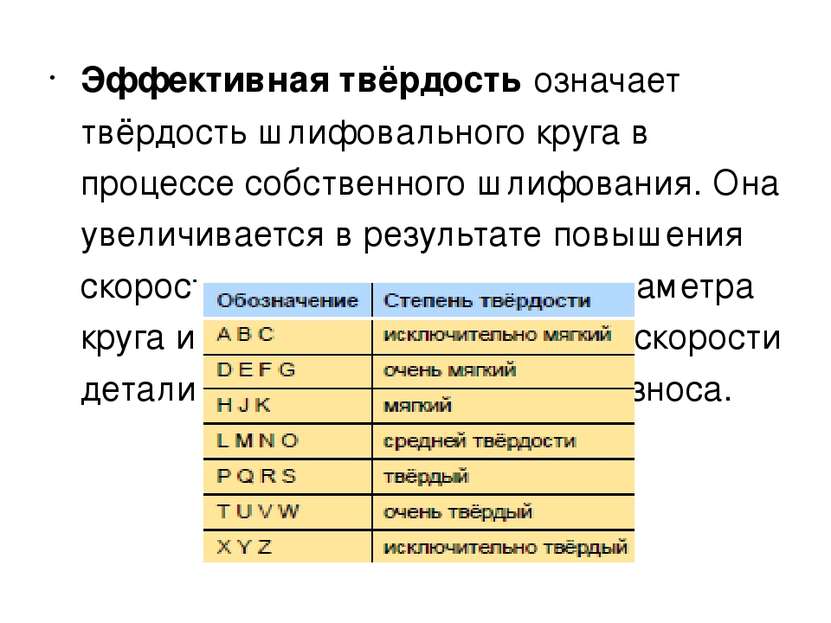

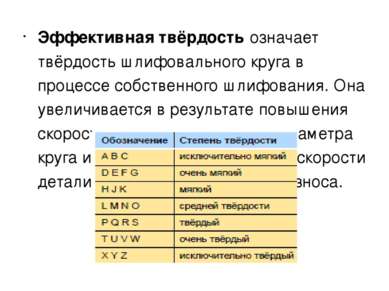

Эффективная твёрдость означает твёрдость шлифовального круга в процессе собственного шлифования. Она увеличивается в результате повышения скорости резания, увеличения диаметра круга или в результате снижения скорости детали, рабочего врезания или износа.

Эффективная твёрдость означает твёрдость шлифовального круга в процессе собственного шлифования. Она увеличивается в результате повышения скорости резания, увеличения диаметра круга или в результате снижения скорости детали, рабочего врезания или износа.

Cлайд 29

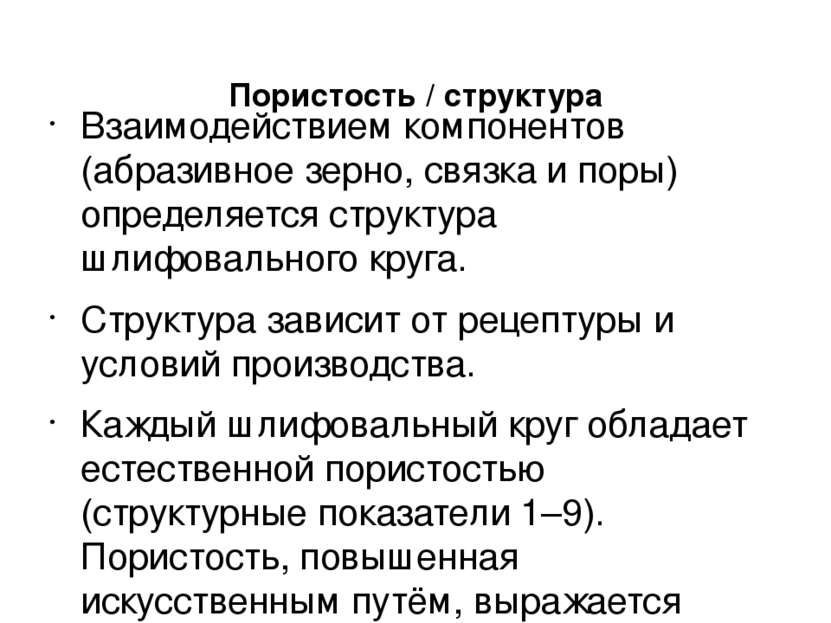

Пористость / структура Взаимодействием компонентов (абразивное зерно, связка и поры) определяется структура шлифовального круга. Структура зависит от рецептуры и условий производства. Каждый шлифовальный круг обладает естественной пористостью (структурные показатели 1–9). Пористость, повышенная искусственным путём, выражается структурными показателями 11–19.

Пористость / структура Взаимодействием компонентов (абразивное зерно, связка и поры) определяется структура шлифовального круга. Структура зависит от рецептуры и условий производства. Каждый шлифовальный круг обладает естественной пористостью (структурные показатели 1–9). Пористость, повышенная искусственным путём, выражается структурными показателями 11–19.

Cлайд 30

По мере увеличения доли связки снижается объёмная доля пор в шлифовальном круге. Таким образом, при постоянном объёме зерна увеличивается твёрдость связки. Поры шлифовального круга влияют: • На твёрдость связки. • На размер стружечных канавок. • В процессе шлифования поры служат пространством для образовавшейся стружки. • На подвод СОЖ. Через поры осуществляется подвод СОЖ в зону контакта.

По мере увеличения доли связки снижается объёмная доля пор в шлифовальном круге. Таким образом, при постоянном объёме зерна увеличивается твёрдость связки. Поры шлифовального круга влияют: • На твёрдость связки. • На размер стружечных канавок. • В процессе шлифования поры служат пространством для образовавшейся стружки. • На подвод СОЖ. Через поры осуществляется подвод СОЖ в зону контакта.

Cлайд 31

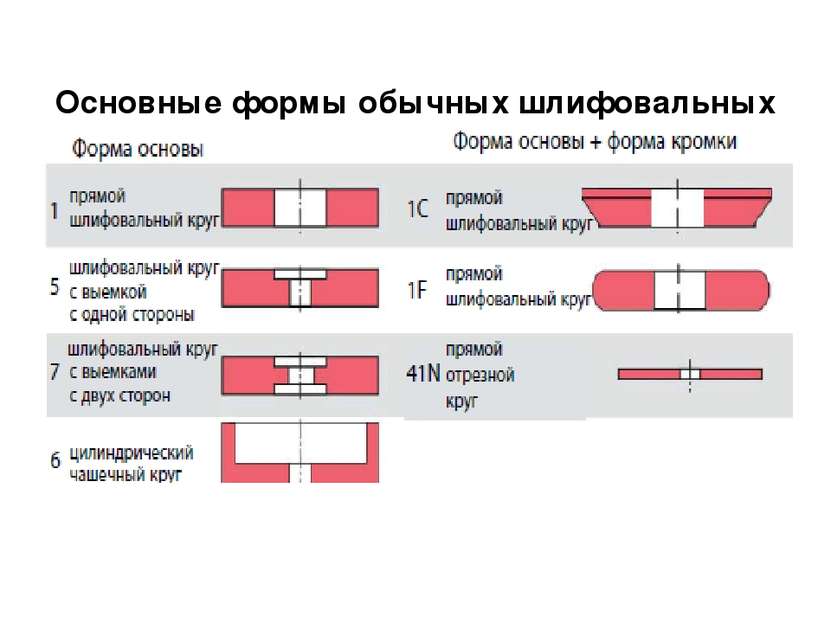

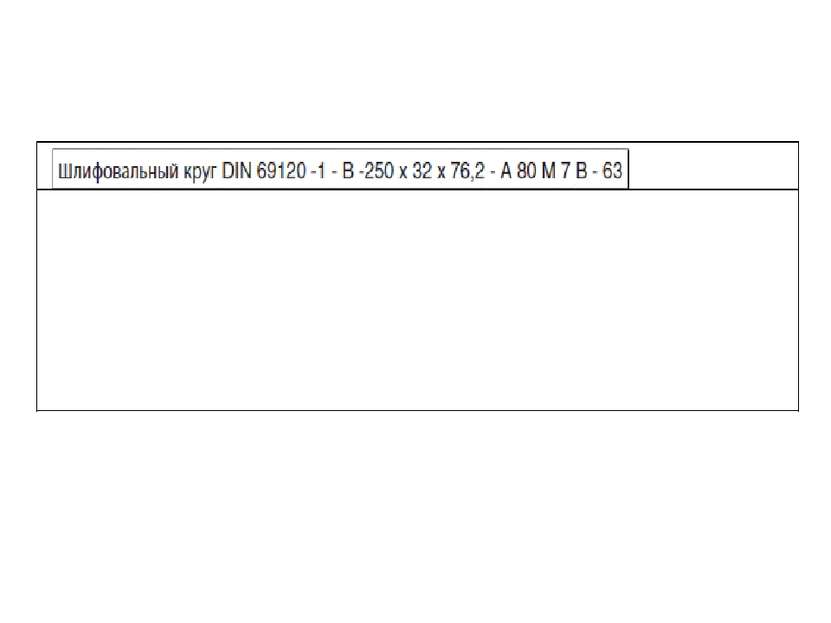

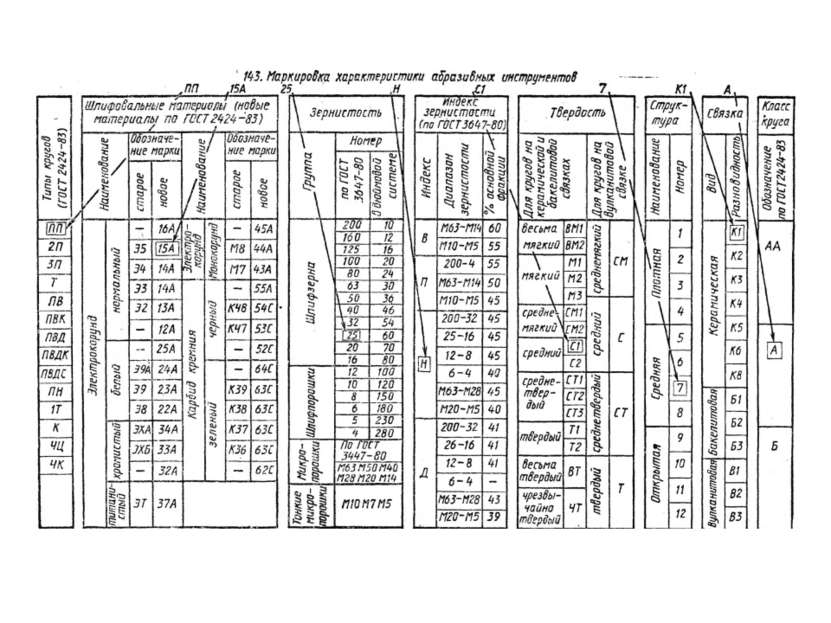

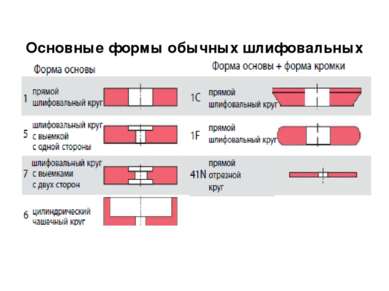

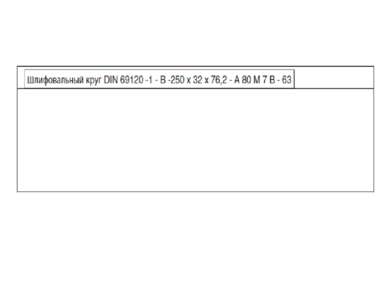

3. Форма и спецификация шлифовальных кругов. Форма и обозначение обычных шлифовальных кругов В основном классификация шлифовального инструмента производится по его основной форме (стандартизация по DIN 69111 – обозначение цифрами), типу (профиль шлифовального круга – буквенное обозначение), а также по типу крепления шлифовального круга (например, цилиндрическое отверстие, фланец, шлифовальные сегменты, которые крепятся к опорному диску зажимами или приклеиваются).

3. Форма и спецификация шлифовальных кругов. Форма и обозначение обычных шлифовальных кругов В основном классификация шлифовального инструмента производится по его основной форме (стандартизация по DIN 69111 – обозначение цифрами), типу (профиль шлифовального круга – буквенное обозначение), а также по типу крепления шлифовального круга (например, цилиндрическое отверстие, фланец, шлифовальные сегменты, которые крепятся к опорному диску зажимами или приклеиваются).

Cлайд 35

4. Износ шлифовальных кругов В процессе износа шлифовального круга имеет место износ зерна и связки. Об износе круга говорят в том случае, когда потеря зерна происходит в макродиапазоне. При потере зерна в микродиапазоне говорят о самозатачивании. Износ зерна может быть следующих видов: • Сжатие – размягчение • Абразивный износ • Дробление (образование сколов на зерне) • Выкрашивание зёрен

4. Износ шлифовальных кругов В процессе износа шлифовального круга имеет место износ зерна и связки. Об износе круга говорят в том случае, когда потеря зерна происходит в макродиапазоне. При потере зерна в микродиапазоне говорят о самозатачивании. Износ зерна может быть следующих видов: • Сжатие – размягчение • Абразивный износ • Дробление (образование сколов на зерне) • Выкрашивание зёрен

Cлайд 36

5. Восстановление режущей способности шлифовального инструмента Понятие «восстановление режущей способности» включает в себя различные процессы с целью подготовки шлифовального инструмента к работе. В целом различают правку и чистку шлифовальных кругов. Правка – это профилирование, в результате которого устраняются отклонения геометрии и инструменту придается нужная форма, и заточка, восстанавливающая собственно необходимую режущую способность.

5. Восстановление режущей способности шлифовального инструмента Понятие «восстановление режущей способности» включает в себя различные процессы с целью подготовки шлифовального инструмента к работе. В целом различают правку и чистку шлифовальных кругов. Правка – это профилирование, в результате которого устраняются отклонения геометрии и инструменту придается нужная форма, и заточка, восстанавливающая собственно необходимую режущую способность.

Cлайд 37

Чистка шлифовального круга производится для удаления остатков стружки, зёрен и связки из пор круга. Правка шлифовальных кругов производится при помощи неподвижного и вращающегося правящего инструмента. К неподвижным правящим инструментам относятся однокристальные алмазы (необработанный алмаз в форме восьмигранника, закрепленный в стальной державке) и алмазно-металлические карандаши. Вращающийся правящий инструмент дополнительно совершает вращательное движение. В качестве вращающегося алмазного инструмента для правки чаще всего используются накатный ролик, профильный ролик и чашечный шлифовальный круг.

Чистка шлифовального круга производится для удаления остатков стружки, зёрен и связки из пор круга. Правка шлифовальных кругов производится при помощи неподвижного и вращающегося правящего инструмента. К неподвижным правящим инструментам относятся однокристальные алмазы (необработанный алмаз в форме восьмигранника, закрепленный в стальной державке) и алмазно-металлические карандаши. Вращающийся правящий инструмент дополнительно совершает вращательное движение. В качестве вращающегося алмазного инструмента для правки чаще всего используются накатный ролик, профильный ролик и чашечный шлифовальный круг.

Cлайд 38

6. Смазочно-охлаждающие жидкости При шлифовании основные источники тепла находятся под режущей кромкой, поэтому преобладающая часть тепла сначала проникает в деталь и вызывает там локальное повышение температуры. В результате данного нагрева, в зависимости от его степени и продолжительности воздействия, могут происходить нежелательные изменения структуры детали (например, прижог). Посредством использования СОЖ можно снижать продолжительность воздействия и степень нагрева.

6. Смазочно-охлаждающие жидкости При шлифовании основные источники тепла находятся под режущей кромкой, поэтому преобладающая часть тепла сначала проникает в деталь и вызывает там локальное повышение температуры. В результате данного нагрева, в зависимости от его степени и продолжительности воздействия, могут происходить нежелательные изменения структуры детали (например, прижог). Посредством использования СОЖ можно снижать продолжительность воздействия и степень нагрева.

Cлайд 39

Первичными задачами СОЖ являются: • Уменьшение трения за счёт смазки и, тем самым, снижение количества выделяемого тепла. • Охлаждение за счёт поглощения и отвода выделенного тепла из зоны обработки. Кроме того, СОЖ выполняет вторичные задачи: • чистка шлифовального круга и детали; • отвод стружки от зоны обработки; • защита от коррозии станка и детали. Выбор СОЖ зависит от характера работ. В большинстве случаев оптимальным является компромиссный вариант между охлаждением и смазкой.

Первичными задачами СОЖ являются: • Уменьшение трения за счёт смазки и, тем самым, снижение количества выделяемого тепла. • Охлаждение за счёт поглощения и отвода выделенного тепла из зоны обработки. Кроме того, СОЖ выполняет вторичные задачи: • чистка шлифовального круга и детали; • отвод стружки от зоны обработки; • защита от коррозии станка и детали. Выбор СОЖ зависит от характера работ. В большинстве случаев оптимальным является компромиссный вариант между охлаждением и смазкой.

Cлайд 40

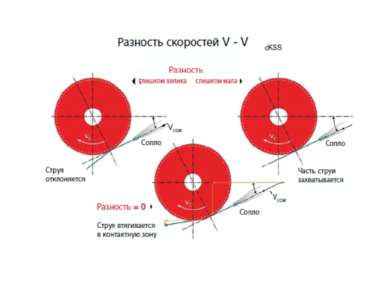

Виды СОЖ / подача в зону обработки Смазочно-охлаждающие жидкости делятся на две основные группы: 1. Не смешиваемые с водой СОЖ. 2. Смешиваемые с водой СОЖ. Важное значение имеет правильный подвод смазочно-охлаждающей жидкости в зону шлифования. Речь идет не только о достаточном количестве и высоком давлении, помимо этого струя СОЖ должна иметь скорость, приблизительно соответствующую окружной скорости шлифовального круга. Благодаря этому создаются условия, при которых круг может захватывать СОЖ также в зону шлифования.

Виды СОЖ / подача в зону обработки Смазочно-охлаждающие жидкости делятся на две основные группы: 1. Не смешиваемые с водой СОЖ. 2. Смешиваемые с водой СОЖ. Важное значение имеет правильный подвод смазочно-охлаждающей жидкости в зону шлифования. Речь идет не только о достаточном количестве и высоком давлении, помимо этого струя СОЖ должна иметь скорость, приблизительно соответствующую окружной скорости шлифовального круга. Благодаря этому создаются условия, при которых круг может захватывать СОЖ также в зону шлифования.