X

Код презентации скопируйте его

Устройство дорожных одежд облегченного типа

Скачать эту презентациюПрезентация на тему Устройство дорожных одежд облегченного типа

Скачать эту презентациюCлайд 1

Лекция №13 Учебная дисциплина: «Основы технологии и организации строительства автомобильных дорог» Тема:«Устройство дорожных одежд облегченного типа » Автор: к.в.н, доцент Романчук П.В.

Лекция №13 Учебная дисциплина: «Основы технологии и организации строительства автомобильных дорог» Тема:«Устройство дорожных одежд облегченного типа » Автор: к.в.н, доцент Романчук П.В.

Cлайд 2

Контрольный опрос: Сущность устройства покрытий способом пропитки. В чем заключаются общие положения по устройству ДООТ?. Основные требования к применяемым каменным материалам.

Контрольный опрос: Сущность устройства покрытий способом пропитки. В чем заключаются общие положения по устройству ДООТ?. Основные требования к применяемым каменным материалам.

Cлайд 3

Учебные вопросы: 1.Строительство покрытий из щебня, обработанного в стационарной установке. 2. Устройство поверхностной обработки. 3. Контроль качества и приемка работ. Техника безопасности. ЛИТЕРАТУРА 1. Горелышев Н.В. Технология и организация строительства автомобильных дорог. Учебник. М.: Транспорт, 1999. с.322-333. 2. СНиП 3.06.03-85. Автомобильные дороги. 3. Справочник дорожного мастера. М.: Инфра-Инженерия, 2005.с.452-470. 4. Шкуренко А.Т. Основы строительства, ремонта и содержания автомобильных дорог. Учебник. М.: Транспорт, 1987. с.240-254.

Учебные вопросы: 1.Строительство покрытий из щебня, обработанного в стационарной установке. 2. Устройство поверхностной обработки. 3. Контроль качества и приемка работ. Техника безопасности. ЛИТЕРАТУРА 1. Горелышев Н.В. Технология и организация строительства автомобильных дорог. Учебник. М.: Транспорт, 1999. с.322-333. 2. СНиП 3.06.03-85. Автомобильные дороги. 3. Справочник дорожного мастера. М.: Инфра-Инженерия, 2005.с.452-470. 4. Шкуренко А.Т. Основы строительства, ремонта и содержания автомобильных дорог. Учебник. М.: Транспорт, 1987. с.240-254.

Cлайд 4

1.Строительство покрытий из щебня, обработанного в стационарной установке. * Такие покрытия обладают более высокими эксплуатационными качествами. * Модуль упругости слоя из щебня, обработанного вяжущим в стационарной установке, примерно в 1,5 выше модуля упругости слоя из щебня той же прочности, построенного по способу пропитки. * Погодные условия в период строительства в меньшей степени влияют на качество покрытия, но стоимость этого материала выше, чем при обработке вяжущим на дороге, вследствие применения асфальтосмесительных установок и асфальтоукладчиков. * Покрытия из щебня, обработанного вяжущим в установке, строят на дорогах, где ожидаемая интенсивность движения составляет, как правило, до 4000 авт/сут. * Состав смеси: гравий или щебень + минеральный порошок + ОВМ. **Толщина покрытия 4- 8 см *Допускается использование малопрочных щебеночных материалов с заменой минерального порошка измельченным шлаком, золой уноса, цементной пылью и пылеватым грунтом.

1.Строительство покрытий из щебня, обработанного в стационарной установке. * Такие покрытия обладают более высокими эксплуатационными качествами. * Модуль упругости слоя из щебня, обработанного вяжущим в стационарной установке, примерно в 1,5 выше модуля упругости слоя из щебня той же прочности, построенного по способу пропитки. * Погодные условия в период строительства в меньшей степени влияют на качество покрытия, но стоимость этого материала выше, чем при обработке вяжущим на дороге, вследствие применения асфальтосмесительных установок и асфальтоукладчиков. * Покрытия из щебня, обработанного вяжущим в установке, строят на дорогах, где ожидаемая интенсивность движения составляет, как правило, до 4000 авт/сут. * Состав смеси: гравий или щебень + минеральный порошок + ОВМ. **Толщина покрытия 4- 8 см *Допускается использование малопрочных щебеночных материалов с заменой минерального порошка измельченным шлаком, золой уноса, цементной пылью и пылеватым грунтом.

Cлайд 5

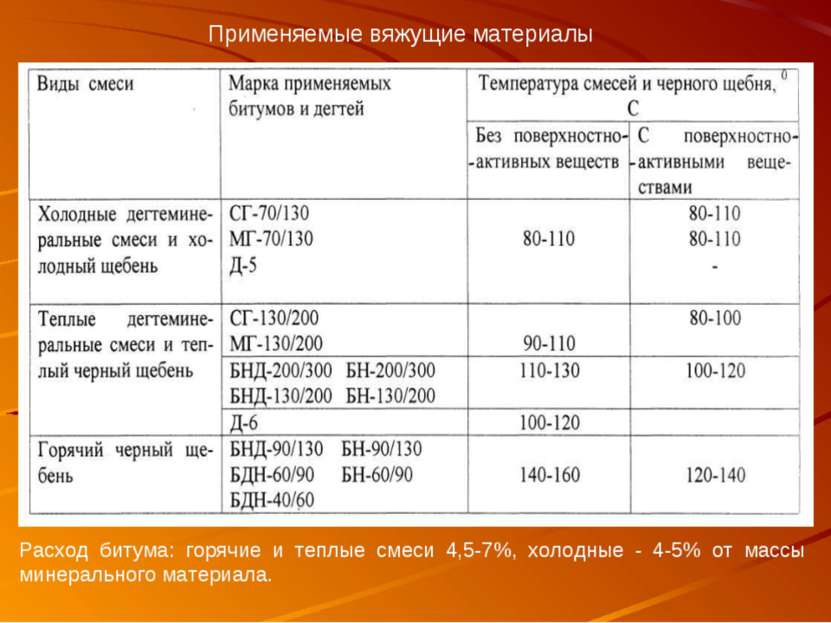

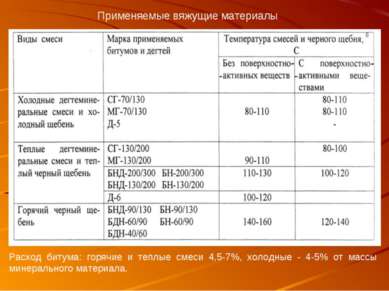

Применяемые вяжущие материалы Расход битума: горячие и теплые смеси 4,5-7%, холодные - 4-5% от массы минерального материала.

Применяемые вяжущие материалы Расход битума: горячие и теплые смеси 4,5-7%, холодные - 4-5% от массы минерального материала.

Cлайд 6

Требования к материалам. * Применять оптимальные щебеночные, гравийные смеси естественного (карьерного) состава или подобранные искусственным путем. Содержание глинистых частиц (< 0,005) не более 1,5 %. Марка щебня по дробимости при сжатии (раздавливание в цилиндре - не менее 600, износ (потеря по массе) при истирании в полочном барабане - не более 45 %. Для гравийных материалов соответственно - ДР 8 - ДР 16, - 30 %. Частиц мельче 0,071 мм в МП должно быть не менее 60 %. Температура битумоминеральных смесей и черного щебня при выпуске из смесителя и укладке в покрытие в пределах 80 – 100 – 120 - 160 0С.

Требования к материалам. * Применять оптимальные щебеночные, гравийные смеси естественного (карьерного) состава или подобранные искусственным путем. Содержание глинистых частиц (< 0,005) не более 1,5 %. Марка щебня по дробимости при сжатии (раздавливание в цилиндре - не менее 600, износ (потеря по массе) при истирании в полочном барабане - не более 45 %. Для гравийных материалов соответственно - ДР 8 - ДР 16, - 30 %. Частиц мельче 0,071 мм в МП должно быть не менее 60 %. Температура битумоминеральных смесей и черного щебня при выпуске из смесителя и укладке в покрытие в пределах 80 – 100 – 120 - 160 0С.

Cлайд 7

Последовательность и правила производства работ. Технологический процесс устройства покрытий из горячих и теплых смесей состоит из следующих операций: - подготовка основания; - транспортирование смеси от места приготовления к месту укладки; - укладка смесей на подготовленное основание; - уплотнение уложенной смеси. Особенности устройства покрытий из холодных смесей: - смеси вывозят к месту работ задолго до их начала и укладывают в штабеля на обочинах или площадках на обрезе дороги; - при толщине слоя покрытия более 4 см в плотном теле смесь можно рас пределить автогрейдером; -уплотнение покрытия происходит в течение длительного времени. Начальное уплотнение катками на пневмошинах массой 18-30 т за 6-7 проходов по одному следу. Дальнейшее уплотнение происходит под воздействием проходящего транспорта при регулировании движения по всей ширине проезжей части продолжительностью от 2 до 4 недель при скорости движения 40 - 50 км/час. - Строительство покрытий и оснований из него должно быть завершено за 3-4 недели до осенних дождей.

Последовательность и правила производства работ. Технологический процесс устройства покрытий из горячих и теплых смесей состоит из следующих операций: - подготовка основания; - транспортирование смеси от места приготовления к месту укладки; - укладка смесей на подготовленное основание; - уплотнение уложенной смеси. Особенности устройства покрытий из холодных смесей: - смеси вывозят к месту работ задолго до их начала и укладывают в штабеля на обочинах или площадках на обрезе дороги; - при толщине слоя покрытия более 4 см в плотном теле смесь можно рас пределить автогрейдером; -уплотнение покрытия происходит в течение длительного времени. Начальное уплотнение катками на пневмошинах массой 18-30 т за 6-7 проходов по одному следу. Дальнейшее уплотнение происходит под воздействием проходящего транспорта при регулировании движения по всей ширине проезжей части продолжительностью от 2 до 4 недель при скорости движения 40 - 50 км/час. - Строительство покрытий и оснований из него должно быть завершено за 3-4 недели до осенних дождей.

Cлайд 8

Технология устройства покрытий из черного щебня способом заклинки. Состав работ: * Распределение основной фракции щебня 20-40 мм слоем на 25-30% более проектной толщины, т.е. с учетом коэффициента относительного уплотнения 1,25-1,3; * Уплотнение катком массой 6-8т (4-6 проходов по одному следу); * Распределение расклинивающей фракции 10-20 мм; * Уплотнение катком массой 10-13 т (3-4 прохода по одному следу); * Распределение второй расклинивающей фракции 5-10 мм; Уплотнение катками массой 10-13 т (3-4- прохода по одному следу). При устройстве основания из черного щебня в качестве основной используют фракцию щебня 40-70 мм и для расклинивания соответственно 20 - 40 мм и 10 - 20 мм. Если для приготовления черного щебня применяют смесь фракций 5 - 40 мм или 5 - 20мм, то конструктивный слой устраивают за один прием из этой смеси без расклинивания.

Технология устройства покрытий из черного щебня способом заклинки. Состав работ: * Распределение основной фракции щебня 20-40 мм слоем на 25-30% более проектной толщины, т.е. с учетом коэффициента относительного уплотнения 1,25-1,3; * Уплотнение катком массой 6-8т (4-6 проходов по одному следу); * Распределение расклинивающей фракции 10-20 мм; * Уплотнение катком массой 10-13 т (3-4 прохода по одному следу); * Распределение второй расклинивающей фракции 5-10 мм; Уплотнение катками массой 10-13 т (3-4- прохода по одному следу). При устройстве основания из черного щебня в качестве основной используют фракцию щебня 40-70 мм и для расклинивания соответственно 20 - 40 мм и 10 - 20 мм. Если для приготовления черного щебня применяют смесь фракций 5 - 40 мм или 5 - 20мм, то конструктивный слой устраивают за один прием из этой смеси без расклинивания.

Cлайд 9

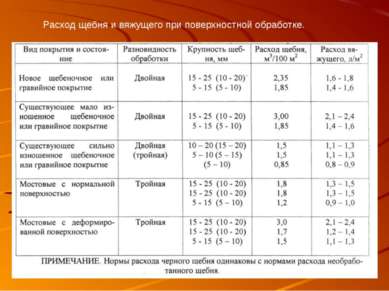

2. Устройство поверхностной обработки. Поверхностной обработкой называют тонкий слой из мелкозернистых прочных минеральных материалов и органического вяжущего, который устраивают на покрытиях для уменьшения их износа, увеличения шероховатости и предохранения дорожной одежды от воздействий атмосферных факторов. ПО может быть одиночной (1,5 – 2,0см), двойной (3 – 4см)или тройной (5см). Для подгрунтовки используют жидкие битумы (СГ 25/40, СГ 40/70, МГ 25/40) с расходом 0,4 – 0,6 л/м 2. Рис. 1. Конструкция поверхностных обработок, устроенных розливом органического вяжущего с последующим распределением минерального материала, а) - одиночная; б) - двойная; в) - тройная 1 - минеральный материал (клинец); 2 - органическое вяжущее; 3 - покрытие.

2. Устройство поверхностной обработки. Поверхностной обработкой называют тонкий слой из мелкозернистых прочных минеральных материалов и органического вяжущего, который устраивают на покрытиях для уменьшения их износа, увеличения шероховатости и предохранения дорожной одежды от воздействий атмосферных факторов. ПО может быть одиночной (1,5 – 2,0см), двойной (3 – 4см)или тройной (5см). Для подгрунтовки используют жидкие битумы (СГ 25/40, СГ 40/70, МГ 25/40) с расходом 0,4 – 0,6 л/м 2. Рис. 1. Конструкция поверхностных обработок, устроенных розливом органического вяжущего с последующим распределением минерального материала, а) - одиночная; б) - двойная; в) - тройная 1 - минеральный материал (клинец); 2 - органическое вяжущее; 3 - покрытие.

Cлайд 10

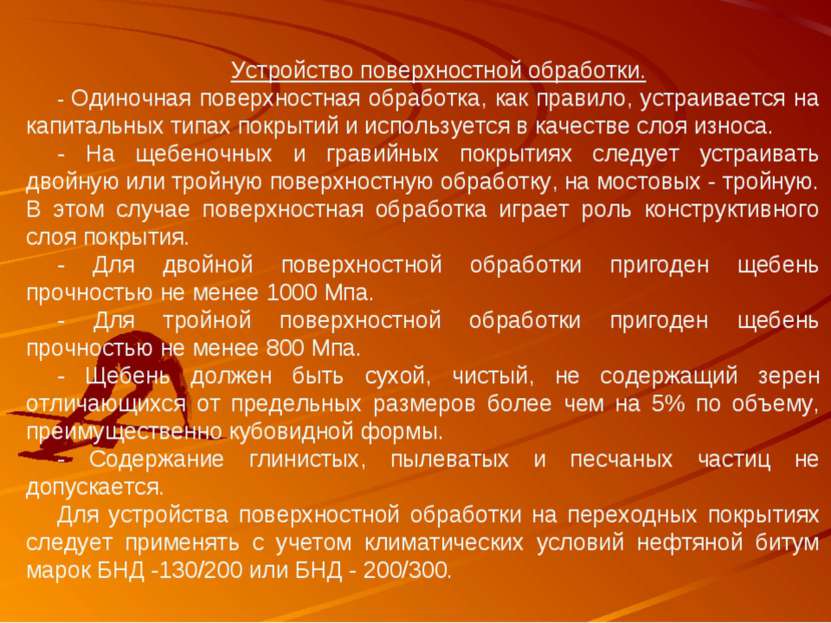

Устройство поверхностной обработки. - Одиночная поверхностная обработка, как правило, устраивается на капитальных типах покрытий и используется в качестве слоя износа. - На щебеночных и гравийных покрытиях следует устраивать двойную или тройную поверхностную обработку, на мостовых - тройную. В этом случае поверхностная обработка играет роль конструктивного слоя покрытия. - Для двойной поверхностной обработки пригоден щебень прочностью не менее 1000 Мпа. - Для тройной поверхностной обработки пригоден щебень прочностью не менее 800 Мпа. - Щебень должен быть сухой, чистый, не содержащий зерен отличающихся от предельных размеров более чем на 5% по объему, преимущественно кубовидной формы. - Содержание глинистых, пылеватых и песчаных частиц не допускается. Для устройства поверхностной обработки на переходных покрытиях следует применять с учетом климатических условий нефтяной битум марок БНД -130/200 или БНД - 200/300.

Устройство поверхностной обработки. - Одиночная поверхностная обработка, как правило, устраивается на капитальных типах покрытий и используется в качестве слоя износа. - На щебеночных и гравийных покрытиях следует устраивать двойную или тройную поверхностную обработку, на мостовых - тройную. В этом случае поверхностная обработка играет роль конструктивного слоя покрытия. - Для двойной поверхностной обработки пригоден щебень прочностью не менее 1000 Мпа. - Для тройной поверхностной обработки пригоден щебень прочностью не менее 800 Мпа. - Щебень должен быть сухой, чистый, не содержащий зерен отличающихся от предельных размеров более чем на 5% по объему, преимущественно кубовидной формы. - Содержание глинистых, пылеватых и песчаных частиц не допускается. Для устройства поверхностной обработки на переходных покрытиях следует применять с учетом климатических условий нефтяной битум марок БНД -130/200 или БНД - 200/300.

Cлайд 12

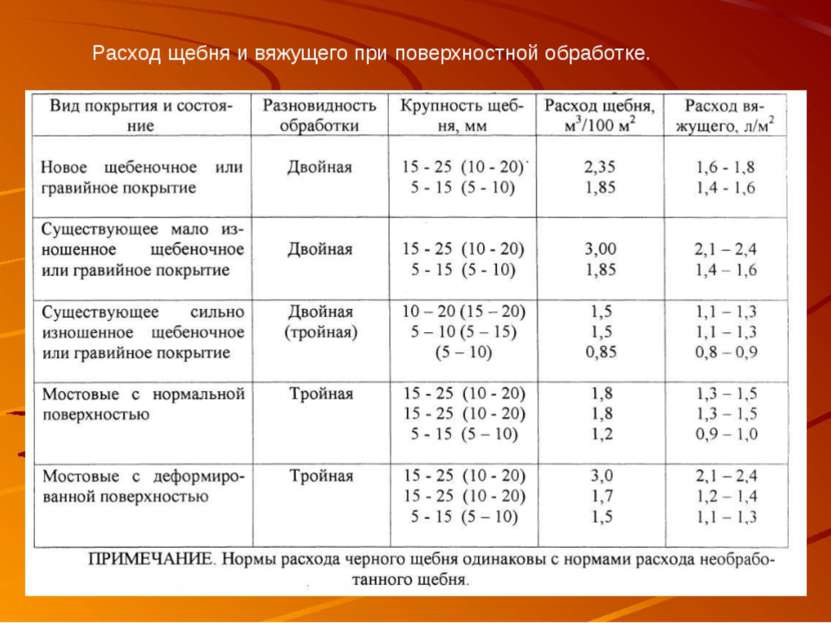

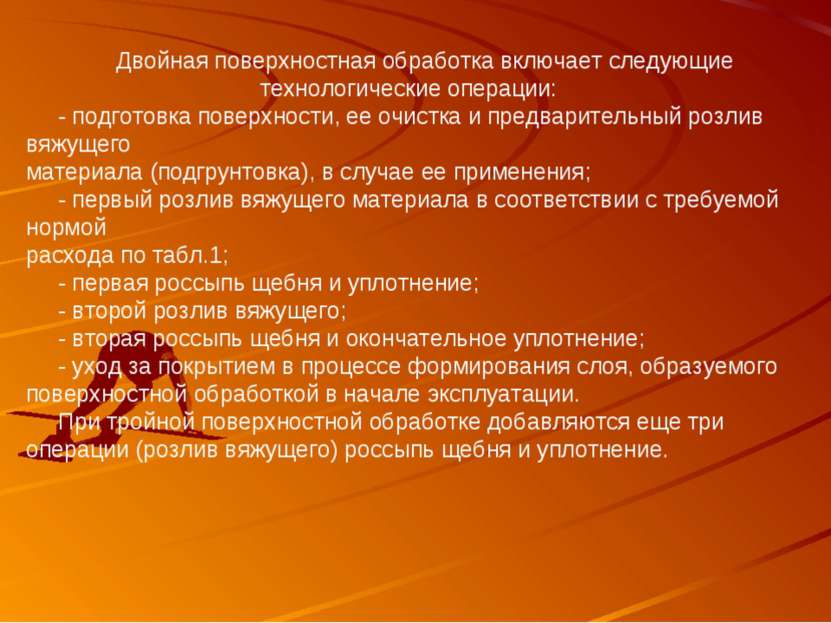

Двойная поверхностная обработка включает следующие технологические операции: - подготовка поверхности, ее очистка и предварительный розлив вяжущего материала (подгрунтовка), в случае ее применения; - первый розлив вяжущего материала в соответствии с требуемой нормой расхода по табл.1; - первая россыпь щебня и уплотнение; - второй розлив вяжущего; - вторая россыпь щебня и окончательное уплотнение; - уход за покрытием в процессе формирования слоя, образуемого поверхностной обработкой в начале эксплуатации. При тройной поверхностной обработке добавляются еще три операции (розлив вяжущего) россыпь щебня и уплотнение.

Двойная поверхностная обработка включает следующие технологические операции: - подготовка поверхности, ее очистка и предварительный розлив вяжущего материала (подгрунтовка), в случае ее применения; - первый розлив вяжущего материала в соответствии с требуемой нормой расхода по табл.1; - первая россыпь щебня и уплотнение; - второй розлив вяжущего; - вторая россыпь щебня и окончательное уплотнение; - уход за покрытием в процессе формирования слоя, образуемого поверхностной обработкой в начале эксплуатации. При тройной поверхностной обработке добавляются еще три операции (розлив вяжущего) россыпь щебня и уплотнение.

Cлайд 13

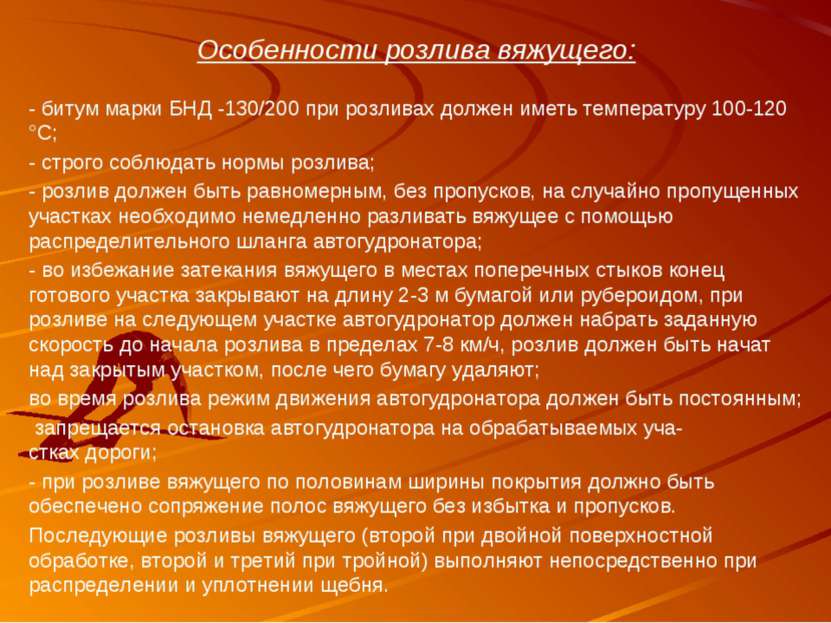

Особенности розлива вяжущего: - битум марки БНД -130/200 при розливах должен иметь температуру 100-120 °С; - строго соблюдать нормы розлива; - розлив должен быть равномерным, без пропусков, на случайно пропущенных участках необходимо немедленно разливать вяжущее с помощью распределительного шланга автогудронатора; - во избежание затекания вяжущего в местах поперечных стыков конец готового участка закрывают на длину 2-3 м бумагой или рубероидом, при розливе на следующем участке автогудронатор должен набрать заданную скорость до начала розлива в пределах 7-8 км/ч, розлив должен быть начат над закрытым участком, после чего бумагу удаляют; во время розлива режим движения автогудронатора должен быть постоянным; запрещается остановка автогудронатора на обрабатываемых уча стках дороги; - при розливе вяжущего по половинам ширины покрытия должно быть обеспечено сопряжение полос вяжущего без избытка и пропусков. Последующие розливы вяжущего (второй при двойной поверхностной обработке, второй и третий при тройной) выполняют непосредственно при распределении и уплотнении щебня.

Особенности розлива вяжущего: - битум марки БНД -130/200 при розливах должен иметь температуру 100-120 °С; - строго соблюдать нормы розлива; - розлив должен быть равномерным, без пропусков, на случайно пропущенных участках необходимо немедленно разливать вяжущее с помощью распределительного шланга автогудронатора; - во избежание затекания вяжущего в местах поперечных стыков конец готового участка закрывают на длину 2-3 м бумагой или рубероидом, при розливе на следующем участке автогудронатор должен набрать заданную скорость до начала розлива в пределах 7-8 км/ч, розлив должен быть начат над закрытым участком, после чего бумагу удаляют; во время розлива режим движения автогудронатора должен быть постоянным; запрещается остановка автогудронатора на обрабатываемых уча стках дороги; - при розливе вяжущего по половинам ширины покрытия должно быть обеспечено сопряжение полос вяжущего без избытка и пропусков. Последующие розливы вяжущего (второй при двойной поверхностной обработке, второй и третий при тройной) выполняют непосредственно при распределении и уплотнении щебня.

Cлайд 14

3. Контроль качества и приемка работ. Техника безопасности. При устройстве щебеночных покрытий и оснований способом пропитки следует контролировать: качество и расход материалов, температуру вяжущего материала при каждом розливе; визуально равномерность распределения основного слоя и россыпи расклинивающих фракций щебня; ровность поверхности и поперечный профиль; толщину слоя, степень уплотнения. Толщину слоя следует проверять промерами по оси и на расстоянии 1-1,5 м от краев проезжей части в 3-х поперечниках на 1 км. Степень уплотнения следует проверять пробным проходом катка массой 10-12 т, при этом не должно быть смещения щебня и образование волны перед вальцом катка.

3. Контроль качества и приемка работ. Техника безопасности. При устройстве щебеночных покрытий и оснований способом пропитки следует контролировать: качество и расход материалов, температуру вяжущего материала при каждом розливе; визуально равномерность распределения основного слоя и россыпи расклинивающих фракций щебня; ровность поверхности и поперечный профиль; толщину слоя, степень уплотнения. Толщину слоя следует проверять промерами по оси и на расстоянии 1-1,5 м от краев проезжей части в 3-х поперечниках на 1 км. Степень уплотнения следует проверять пробным проходом катка массой 10-12 т, при этом не должно быть смещения щебня и образование волны перед вальцом катка.

Cлайд 15

При приготовлении смеси способом смешения на дороге следует контролировать: объем, состав и влажность минеральных материалов не реже одного раза в смену; расход и температуру вяжущего при каждом розливе; качество смеси и соответствие технологии производства работ реальным погодным условиям. Качество смеси следует проверять по показателям физико-механических свойств 2-х проб, отбираемых на каждом километре, а также по внешним признакам. Хорошо перемешанная смесь по внешнему виду должна быть однородной, не иметь необработанных частиц, комков и сгустков вяжущего, должна быть подвижной. Цвет смеси с битумом должен быть темно-коричневым, с дегтем - черным. Коэффициент уплотнения покрытия должен быть не менее 0,96 через 30 суток после устройства.

При приготовлении смеси способом смешения на дороге следует контролировать: объем, состав и влажность минеральных материалов не реже одного раза в смену; расход и температуру вяжущего при каждом розливе; качество смеси и соответствие технологии производства работ реальным погодным условиям. Качество смеси следует проверять по показателям физико-механических свойств 2-х проб, отбираемых на каждом километре, а также по внешним признакам. Хорошо перемешанная смесь по внешнему виду должна быть однородной, не иметь необработанных частиц, комков и сгустков вяжущего, должна быть подвижной. Цвет смеси с битумом должен быть темно-коричневым, с дегтем - черным. Коэффициент уплотнения покрытия должен быть не менее 0,96 через 30 суток после устройства.

Cлайд 16

При устройстве оснований и покрытий из черного щебня и смесей, обработанных битумными эмульсиями в смесителе, следует контролировать: -ширину и толщину укладываемого слоя; -поперечные уклоны; -в каждом автомобиле-самосвале - температуру черного щебня; -постоянно - визуально однородность смесей и качество уплотнение; Качество смеси оценивается по показателям трех проб на 1 км.

При устройстве оснований и покрытий из черного щебня и смесей, обработанных битумными эмульсиями в смесителе, следует контролировать: -ширину и толщину укладываемого слоя; -поперечные уклоны; -в каждом автомобиле-самосвале - температуру черного щебня; -постоянно - визуально однородность смесей и качество уплотнение; Качество смеси оценивается по показателям трех проб на 1 км.

Cлайд 17

При устройстве поверхностной обработки следует контролировать: -температуру битума в каждом битумовозе; -постоянно - однородность, чистоту и равномерность распределения щебня, -равномерность распределения вяжущего материала; -не реже одного раза в смену - сцепление вяжущего материала с поверхностью зерен щебня, соответствие состава эмульсионно-минеральных смесей проекту, -нормы расхода материалов путем взвешивания, распределенного материала на площади 0,25 м2 (0,5x0,5 м2). При этом соответствие ширины и толщины слоя, ровности поверхности и величины поперечных и продольных уклонов, степени уплотнения слоев, а также оценки качества работ производится в строгом соответствие требованиям СниП 3.06.03.-85 г.

При устройстве поверхностной обработки следует контролировать: -температуру битума в каждом битумовозе; -постоянно - однородность, чистоту и равномерность распределения щебня, -равномерность распределения вяжущего материала; -не реже одного раза в смену - сцепление вяжущего материала с поверхностью зерен щебня, соответствие состава эмульсионно-минеральных смесей проекту, -нормы расхода материалов путем взвешивания, распределенного материала на площади 0,25 м2 (0,5x0,5 м2). При этом соответствие ширины и толщины слоя, ровности поверхности и величины поперечных и продольных уклонов, степени уплотнения слоев, а также оценки качества работ производится в строгом соответствие требованиям СниП 3.06.03.-85 г.