X

Код презентации скопируйте его

FMEA

Скачать эту презентациюПрезентация на тему FMEA

Скачать эту презентациюCлайд 1

FMEA FMEA-анализ (Failure Mode and Effects Analysis – анализ возможности возникновения дефектов и их влияния на потребителя)

FMEA FMEA-анализ (Failure Mode and Effects Analysis – анализ возможности возникновения дефектов и их влияния на потребителя)

Cлайд 2

Виды FMEA-анализа Виды FMEA-анализа Конструкция изделия (FMEA-анализ конструкции) Процесс производства продукции (FMEA-анализ процесса производства) Бизнес-процессы (FMEA-анализ бизнес-процессов) Процесс эксплуатации изделия (FMEA-анализ процесса эксплуатации)

Виды FMEA-анализа Виды FMEA-анализа Конструкция изделия (FMEA-анализ конструкции) Процесс производства продукции (FMEA-анализ процесса производства) Бизнес-процессы (FMEA-анализ бизнес-процессов) Процесс эксплуатации изделия (FMEA-анализ процесса эксплуатации)

Cлайд 3

FMEA - анализ включает два основных этапа: Этап построения построения компонентной, структурной, функциональной и потоковой моделей объекта анализа Этап исследования моделей: Потенциальные дефекты Потенциальные причины дефектов Потенциальные последствия дефектов для потребителей Возможности контроля появления дефектов 1 этап 2 этап

FMEA - анализ включает два основных этапа: Этап построения построения компонентной, структурной, функциональной и потоковой моделей объекта анализа Этап исследования моделей: Потенциальные дефекты Потенциальные причины дефектов Потенциальные последствия дефектов для потребителей Возможности контроля появления дефектов 1 этап 2 этап

Cлайд 4

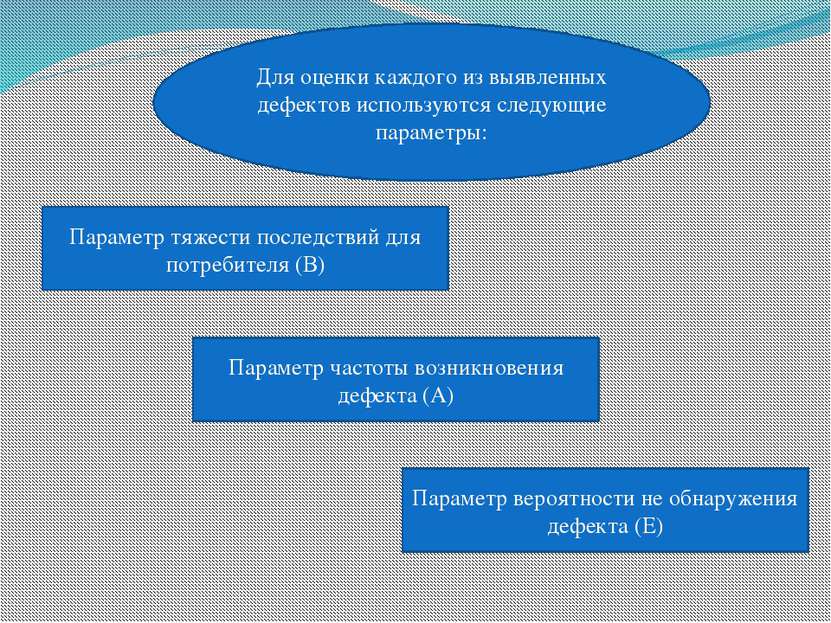

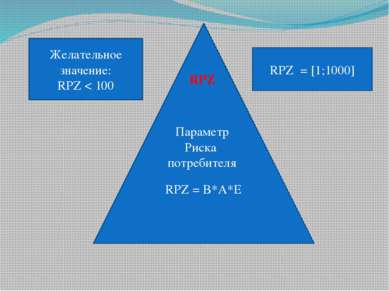

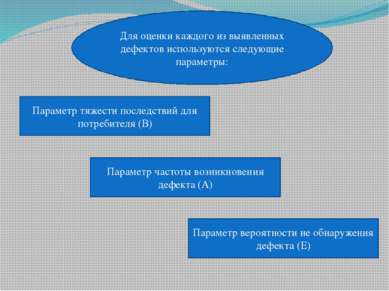

Параметр тяжести последствий для потребителя (В) Параметр частоты возникновения дефекта (А) Параметр вероятности не обнаружения дефекта (Е) Для оценки каждого из выявленных дефектов используются следующие параметры:

Параметр тяжести последствий для потребителя (В) Параметр частоты возникновения дефекта (А) Параметр вероятности не обнаружения дефекта (Е) Для оценки каждого из выявленных дефектов используются следующие параметры:

Cлайд 6

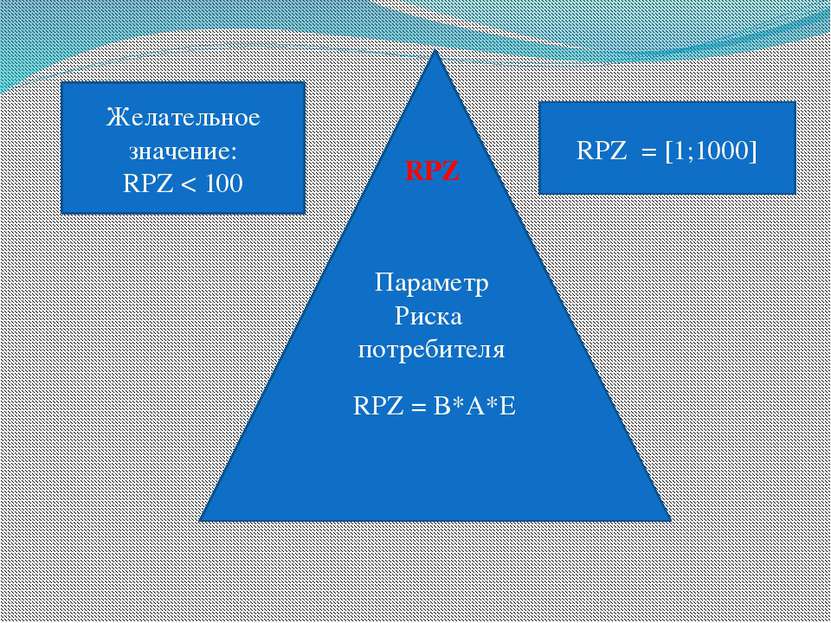

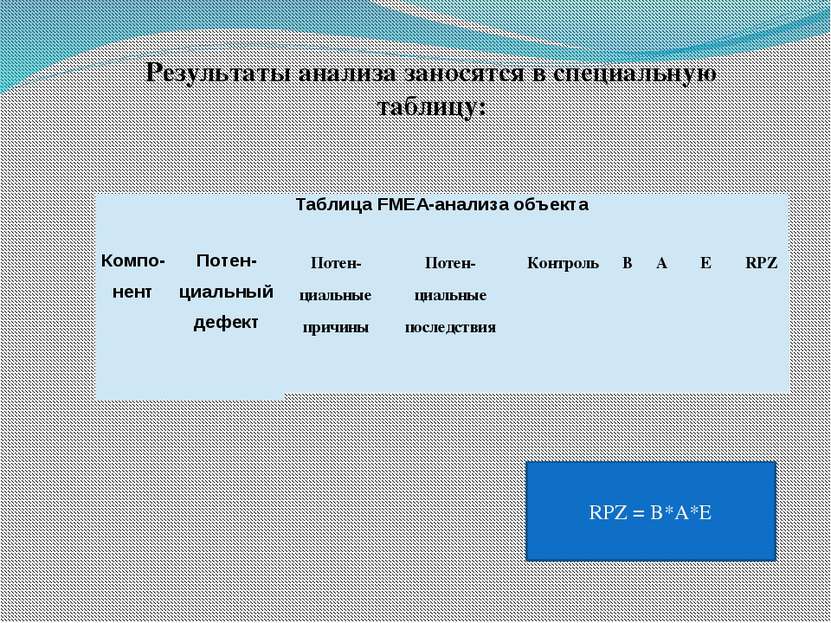

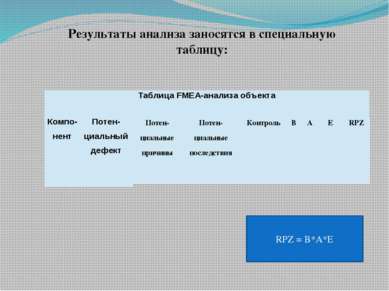

Результаты анализа заносятся в специальную таблицу: RPZ = B*A*E ТаблицаFMEA-анализа объекта Компо-нент Потен-циальныйдефект Потен-циальныепричины Потен-циальныепоследствия Контроль В А Е RPZ

Результаты анализа заносятся в специальную таблицу: RPZ = B*A*E ТаблицаFMEA-анализа объекта Компо-нент Потен-циальныйдефект Потен-циальныепричины Потен-циальныепоследствия Контроль В А Е RPZ

Cлайд 7

Метод FMEA часто применяют при: Разработке новых изделий Изменении продукта, процесса или операции Ограниченных возможностях контроля Высокой доле брака Использовании новых установок, машин, инструментов Нарушении норм техники безопасности

Метод FMEA часто применяют при: Разработке новых изделий Изменении продукта, процесса или операции Ограниченных возможностях контроля Высокой доле брака Использовании новых установок, машин, инструментов Нарушении норм техники безопасности